Sécurité sans fil

La société BZH, basée dans la Marne, est spécialisée dans le commerce de machines à bois (parc à grumes, chariot de triage et de tronçonnage, écorceuse etc).

Notre étude porte sur la fabrication d’un chariot mobile sur rail, se déplaçant sur 100 mètre de long et qui transporte des troncs d’arbres à différentes étapes de transformation (écorçage, tronçonnage, conditionnement etc…). Ce chariot est piloté par un opérateur à son bord.

Il s’agit d’un environnement dangereux pour l’opérateur car tout au long de ses manœuvres, il est à proximité immédiate des machines de découpe comme les tronçonneuses automatiques, les rouleaux d’écorçage etc… Afin d’éviter tout accident, le chariot ne peut fonctionner qu’avec la présence de l’opérateur sur le siège de la machine. C’est aussi une condition impérative pour la mise en route des outils de découpe au fur et à mesure de l’avancement du chariot. La présence de l’opérateur est assurée par un capteur situé dans le siège de la grue. Pour garantir la sécurité en cas de défaillance du capteur, un bouton d’arrêt d’urgence est également situé dans la cabine. Le bon fonctionnement de ces deux éléments de sécurité sont surveillés par un relais de sécurité situé dans une armoire fixe, elle-même installée sous le rail de guidage du chariot. Les informations sont transmises au relais de sécurité par l’intermédiaire d’un câble reliant la grue à l’armoire électrique.

BZH nous expose la problématique suivante : le câble permettant la transmission de ces informations de sécurité est soumis à des conditions d’usure extrême du fait du mouvement fréquent de la grue en va et vient ainsi que par son environnement extérieur. En effet, ce dernier est exposé aux intempéries mais aussi aux UV. Afin donc de e garantir le fonctionnement du chariot mobile, le câble de liaison doit donc faire l’objet d’une maintenance préventive avec un remplacement tous les 1 à 2 ans selon les conditions d’utilisation et d’exposition.

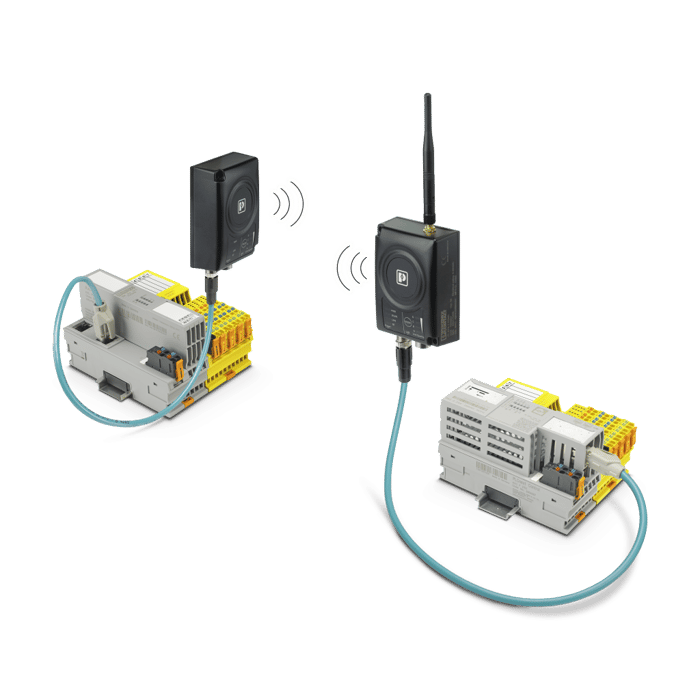

Il s’agit d’un câble spécifique, dont le coût avoisine 60 euros le mètre, soit un budget de 6000 euros uniquement pour le matériau (hors frais de main d’œuvre). La société BZH a donc consulté la société PHOENIX CONTACT afin de trouver une éventuelle solution pour s’affranchir d’une liaison câblée entre les éléments de sécurité de la grue et le relais de sécurité situé dans l’armoire. En effet, PHOENIX CONTACT propose dans son offre, une solution de transmission sans fil d’entrée/sortie de sécurité qui garantit les échanges de données entre capteur de sécurité et analyseur comme un relais de sécurité.

Cette solution existante a donc été proposée à la société BZH. Après étude, démonstration de la solution et réalisation de tests sur site, BZH a validé la mise en service de notre offre.

Pour BZH, ce nouveau système est immédiatement profitable il bénéficie d’un coût inférieur global de 30 % par rapport à la solution câblée pour chaque machine produite. De plus elle demeure avantageuse par la suite en plusieurs points. Des frais matériel de maintenance supprimés du fait de la suppression du câble. A noter, que la suppression des périodes de maintenance générée par l’usure du câble permet en outre de supprimer pour les temps d’immobilisation de la machine.

Principe des échanges des signaux de sécurité sans fil