Net-zero d'émissions de gaz à effet de serre dans l'industrie automobile

Un fournisseur automobile cherche à mettre en œuvre des normes net-zero d'émissions de gaz à effet de serre pour ses usines de fabrication à travers le monde. L’approche « Digital Factory now » met l'accent sur la l'importance de l'IIoT et de la digitalisation de l'entreprise.

En bref :

• Un équipementier automobile souhaite atteindre zéro émission dans ses usines d'ici 2030 et dans sa chaîne d'approvisionnement d'ici 2050.

• L'entreprise veut intégrer le monitoring de l'énergie dans ses standards mondiaux « Smart Factory » pour aider à mesurer ses consommations et atteindre son objectif net zero.

• Avec sa technologie PLCnext et ses solutions Phoenix Contact permet aux entreprises de se moderner et de digitaliser les moyens de production via l’IIoT.

Profil du client

Cet équipementier automobile de premier rang fabrique des roulements, des joints, des systèmes de lubrification et systèmes mécatroniques et de surveillance dans plus de 100 usines dans le monde.

Son challenge : atteindre zéro émission

Le client s'est publiquement engagé à ne plus émettre d’émissions de ses propres usines d'ici 2030 et de réduire les émissions de sa chaîne d'approvisionnement en 2050, en l'alignant sur l'Accord de Paris. L'entreprise développe actuellement son infrastructure de communication industrielle pour se conformer à une Norme mondiale "Smart Factory". Dans le cadre de ce projet, le constructeur souhaite intégrer une solution de surveillance et de réduction de sa consommation d'énergie pour atteindre cet objectif.

Solution : Un écosystème éprouvé

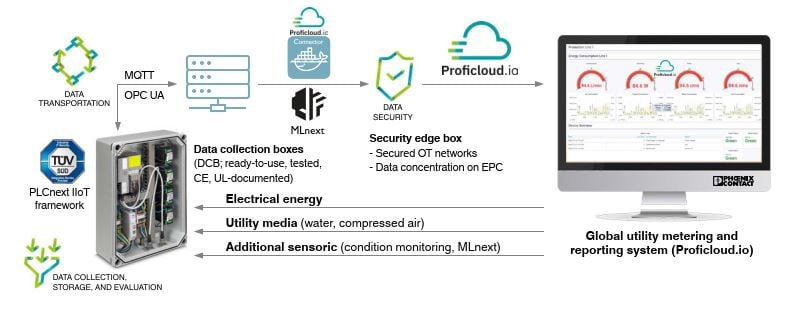

La solution a été choisie car la technologie PLCnext est actuellement utilisée dans les usines de Phoenix Contact à Bad Pyrmont. L'équipe Phoenix Contact s’inspire des cas d'utilisation tels que la « détection de fuites », qui pourrait être étendue à l'infrastructure actuelle, que ce soit pour les connexions cloud, la maintenance préventive ou la connexion machine pour l'optimisation OOE. En ce qui concerne l’architecture en développement de l'Internet industriel des objets (IIoT), Phoenix Contact a suggéré le développement de connecteurs logiciels pour les appareils OT, Edge, l'informatique et le cloud - le tout dans la suite d'applications PLCnext Engineer.

La solution a été choisie car la technologie PLCnext est actuellement utilisée dans les usines de Phoenix Contact à Bad Pyrmont. L'équipe Phoenix Contact s’inspire des cas d'utilisation tels que la « détection de fuites », qui pourrait être étendue à l'infrastructure actuelle, que ce soit pour les connexions cloud, la maintenance préventive ou la connexion machine pour l'optimisation OOE. En ce qui concerne l’architecture en développement de l'Internet industriel des objets (IIoT), Phoenix Contact a suggéré le développement de connecteurs logiciels pour les appareils OT, Edge, l'informatique et le cloud - le tout dans la suite d'applications PLCnext Engineer.

Étant donné que l'application implique des systèmes d'automatisation des bâtiments, la solution principale serait un connecteur à BACnet. Le client pourrait alors utiliser NodeRed, EMPro, MSSQL, PN-MacineManager, MQTT, OPC-UA, série AXL F et Proficloud.io pour améliorer les outils de gérer sa production et ses procédés.

Les équipes marketing et ingénierie de Phoenix Contact ont adopté une approche holistique pour créer une solution adaptée au budget pour le projet actuel et définit l'architecture pour l'avenir. Le projet a été construit sur la base du « Digital Factory Now », soulignant l'importance de l'IIoT et de la digitalisation des entreprises.

Résultat : faire de la "Smart Factory" une réalité

En suivant la démarche Digital Factory Now, le fabricant améliore et optimise la visualisation de ses systèmes actuels. Il a mis en réseau les usines de production avec des systèmes techniques d'automatisation des bâtiments, qui permettra une surveillance énergétique basée sur l'état grâce à des solutions d'apprentissage automatique. Les matériels et logiciels de Phoenix Contact s'intègrent facilement dans l’infrastructure existante du client. En créant une architecture adaptée au futur et aux capacités IIoT, il pourra mesurer les progrès vers son objectif Net Zéro.

Plus d'informations sur Digital Factory now